云岗矿复杂条件下多种过空巷技术与实践应用

邱 健 王春阳 徐 亮 杨耀霞 翁旭泽

一、立项原因或背景

同煤集团云岗矿年产70万吨,矿井面临资源枯竭、残采回收的局面。而全矿5000余职工的未来与生计将成为集团公司沉重的包袱,因此合理规划、回收大巷保护煤柱从而延续矿井寿命显得尤为重要,并向集团公司贡献最后的力量。

1、12#层406盘区8637工作面为云岗矿第一个回收盘区大巷保护煤柱工作面。该工作面走向长91米,倾向长703米,平均煤厚5m,受设备限制采用ZZS6000型液压支架沿顶留底煤进行回采。在回采过程中存在以下空巷:①分煤系统巷:沿底留顶、平行于切巷,共长175米;②12#层406-2皮带巷:沿底留顶、工作面内与2637巷呈5°斜交,长470米;③南翼风井底。工作面2637巷巷道规格为5.3×3.0m,沿顶留底掘进。该巷在掘进过程中需要与分煤系统、12#层406-2皮带巷空巷群贯通。多方位考虑掘进、回采期间所遇到的安全隐患,加快工作面回采速度从而提高盘区收缩撤退进度,降低矿井运营成本。因此采用粉煤灰充填空巷的工艺进行充填,确保掘进、回采期间安全。

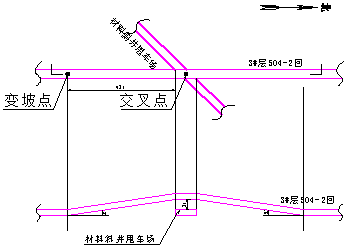

2、2#层、3#层大巷保护煤柱为云岗矿第二个回收煤柱工作面。该煤柱回收过程中采用原有巷道进行修复,并掘进一条回风巷,再圈定工作面对2#、3#煤柱进行回收。由于初期3#层大部分巷道处于密闭状态,通风、运料系统单一,经多方位论证决定504-2回风巷穿过材料斜井甩车场时,需要从巷道上方穿过,保证通风和运料正常运行。

附图:

二、研究或革新内容及创新点

二、研究或革新内容及创新点

(一)8637工作面多种过空巷方案:

1、8637工作面掘进期间过空巷:

2637巷过分煤系统巷与406-2皮交叉点

(1)贯通方式:

①先用机组截割落煤过空巷,待落下的煤将下方空巷全部填满后,将4米长圆木顺巷道掘进方向整齐铺于前方机组截割落在分煤系统空巷的煤渣上,使掘进机组履带沿着圆木前进,减少对于下方分煤系统浮煤的压力,使分煤系统巷道及支护设施不受破坏。

②当机组走到圆木尽头时,继续沿巷道掘进方向铺设另一组圆木,直至机组可以正常通过下方分煤系统的空巷,并全部落于实体煤之上。

(2)支护方式:

①12#层406盘区2637巷工作面距空巷南帮最深处为3m时,巷道断面宽度由5.3m变更为3.5m,巷道东帮位置不变,西帮向东移动1.8m。2637巷继续向前掘进2m后停掘,停掘时永久支护齐全有效,浮煤推净。

②地质科提前在空巷顶板给出2637巷变更后3.5m断面的中线,以及在空巷顶板上距西帮走向线以东0.5m处钢梁位置线。

③在2637巷工作面靠近底板位置施工钻眼(-30°)与空巷南帮探通,钻眼探通后将风水管路穿过其中到空巷内,连接锚索钻机准备支护。

④由施工队组在空巷顶板沿地质科给出的钢梁位置线由南向北从分煤系统南帮最深处开始依次打设三眼锚索梁进行“锁口”直到西帮走向线与406-2皮东帮交叉点处,然后沿着406-2皮东帮继续依次打设三眼锚索梁进行锁口,锚索梁打设到406-2皮东帮距2637巷西帮走向线2m位置时结束。锚索梁长3.9m,眼距1.75m,锚索长度8m,每根钢梁头对头间距为0.3m。

⑤在钢梁西侧0.3m处由南向北依次打设“井”字垛,“井”字垛间距为0.2m,打设“井”字垛使用1.5×0.2×0.2m道木。每两个“井”字垛之间间隔20公分。“井”字垛打至与锁口钢梁同一位置。

⑥在锁口梁上搭接菱形金属网(3700×2000mm),金属网短边要平行且与顶板压紧,网要绷紧、铺平、铺展紧贴“井”字垛,网与网之间要求无缝连接成一体,对(搭)接合理,搭接处联网孔要每隔100mm双丝双扣相连,用8#铅丝扭结呈“三花状”绑扎牢固,扭结不少于3圈,并与“井”字垛用把撅进行有效固定。

⑦在巷道交叉最宽处,即分煤系统绞车窝和406-2皮绞车窝交汇处,若底一排锁口梁没有达到锁口目的,继续在第一排锁口钢梁以西0.3米处平行于第一排钢梁继续从分煤系统南帮最深处开始依次打设三眼锚索梁,直至平稳通过,预计需要打设三根三眼锚索梁。

⑧在406-2皮东帮距2637巷西帮走向线2m位置时进行护帮锚杆支护,锚杆每排3根,间距0.8m,排距1.0m,支护到三角煤全部留住为止。

2、8637工作面回采期间过空巷:

南翼风井底、分煤系统巷、406-2皮

(1)过南翼风井底空巷:

①施工方案:

采用三孔11#工字钢梁配合φ17.8×8000mm强力钢绞线搭接圆木做假顶的方式对上方空巷进行支护。钢梁排距1米,上方木垛采用“井”字型。“井”字垛间距为0.2m,打设“井”字垛使用长度为4m圆木。每两个“井”字垛之间间隔20公分。

(2)过分煤系统巷及406-2皮

①施工方案:

采用粉煤灰进行充填。粉煤灰制浆工艺为地面车间将粉煤灰、水泥、水按体积比6:1:3的比例充分混合后,沿制浆管路灌入墙体,同时井下利用乳化液泵将速凝剂与粉煤灰浆液按体积比1:20 比例在墙前三通阀门混合灌入墙体;在墙体即将充满时,将膨胀剂制成浆液接顶膨胀严密。

②施工步骤:

A、充填分煤系统至分煤系统绕道段,该段共80米,需施工9道木板墙;首先充填分煤系统至分煤系统绕道段,先施工两道木板墙,间隔10米,待充填粉煤灰完成后,间隔10米施工下一道,依次循环,直至充填到分煤系统绕道墙前。

B、充填406-2皮至406-4轨巷口段,该段523米,需施工52道木板墙;在406-2皮尾先施工一道木板墙,待充填粉煤灰完成后,间隔10米施工下一道,依次循环,直至充填到406-4轨巷口处,该段523米,需施工52道木板墙。

C、充填分煤系统绕道段,该段18米,施工两道木板墙,该段充填完成后,分煤系统绕道至巷口处无全风压系统,需与下风侧机掘二队串联,分煤系统绕道充填粉煤灰完毕后,在正巷施工木板墙,该段45米,需施工4道木板墙。间隔10米,待充填粉煤灰完成后,间隔10米施工下一道,依次循环,直至充填到分煤系统正巷口。

③安全措施:

A、在充填粉煤灰前,队组在分煤系统交408轨道上风侧10米、408轨交408移变硐室上风侧10米,各安装2台2×15KW风机,并安排人员将风筒延接至406-2木板密闭前,当第一座密闭充填完成后,立即启动风机。

B、406-2皮中部充填完成一段粉煤灰后,406-2皮与分煤系统均形成盲巷,两巷均需要风机供风,在此期间两巷均按照掘进工作面管理,要求风机安装开停传感器、风筒传感器、墙前安装甲烷传感器。

(二)3#层504-2回风巷掘进过空巷方案:

1、施工方案:

3#层404-2盘区504-2回风巷距材料斜井甩车场约108米,巷道掘进至交叉点时将从材料斜井甩车场顶板穿过,根据地质科实测情况,预计巷道在距材料斜井甩车场43米处开始以倾角7°挑顶爬坡穿过材料斜井甩车场顶板,保证施工巷道到达空巷正顶时,施工巷道底板与空巷顶板留有3m厚岩石。完全穿过之后再以倾角7°起底向前掘进53米,直至掘进至3#煤层,按照正常掘进方式掘进。挑顶、起底均采用机掘的作业方式。顶板支护采用MQT-120锚杆机。顶板支护采用Ф18×1800mm,左旋无纵径螺纹钢锚杆、锚索组合系统进行支护。

2、空巷顶板加固方式:

空巷顶板支护采用MQT-120锚杆机钻眼,三眼锚索梁,4根,长4.3m,锚索梁眼距1650m,南北方向布置;8根11#矿用工字钢,长6.3m,间距0.5m,沿材料斜井甩车场方向布置,用锚索梁压紧。锚索长度6m,角度80°,斜拉在504-2回两帮岩层内。下方搭井字形木垛,每根道木使用不少于四个把具与相邻道木进行固定,井字垛保证与材料斜井甩车场顶板背紧靠牢,保证材料斜井甩车场顶板的完整和稳定性。

三、应用情况及经济社会效益

-

此两项工程为云岗矿通过多种手段应对矿井回收资源的复杂性,具有良好指导意义和较高的经济和社会效益。

掘进期间既采用了与空巷贯通,调整通风系统的同时做假底、假帮安全通过,又因地制宜充分利用3#层顶板的坚硬性强、厚度大、完整性好的特性,并结合施工经验,提前对交叉点进行有效支护,充分利用3#层顶板的坚硬性强、厚度大、完整性好的特性,并结合施工经验,提前对交叉点进行有效支护,摒弃了传统做风桥的固化思维,有效的保证了施工期间的安全和盘区初期通风运料的问题,保证了2#、3#层各工作面的顺利圈定。

回采期间既采用了传统的做“井”字木垛做假顶的方式同时又根据实际情况采用了先进的粉煤灰充填空巷群的工艺,保证了安全回采。

2、8637工作面以及3#层盘区回风巷道的掘进为云岗矿采掘衔接的重要环节。若空巷无法安全通过将导致工作面无法进行回采,造成矿井储量下降、采掘衔接失调、矿井寿命缩短。

3、采用粉煤灰充填及“顶绕式”过空巷后后,通风系统、回采工艺较为简单。避免在掘进、回采过程中连续过空巷的不利局面,降低了掘进、回采过程中不必要的安全风险。共计可回采煤量55万吨,按吨煤效益100元计算,创造经济价值5500万元。

四、总体性能指标与国内外、集团公司内其他单位技术的比较

12#层8637工作面受3条空巷影响、3#层504-2回风巷受1条空巷影响,加之通风系统等多项制约因素,巷道掘进及工作面回采过程中存在安全风险较大,而采用多种手段分别在掘进期间、回采期间对空巷群采用先进的工艺因地制宜进行处理。既保证了云岗矿大巷保护煤柱的正常圈定,又延长了矿井寿命,丰富了过空巷手段,有较好的指导意义。该项技术与集团公司兄弟单位比较,属于领先地位。

五、存在的问题及推广应用前景

通过采用多种过空巷方案既摒弃了传统做风桥的固化思维,充分利用巷道顶板特性成功完成巷道掘进,降低风险指数。而且采用粉煤灰充填工艺确保了工作面回采安全,降低了回采工作面频繁过空巷带来的不可控因素影响。是安全、高效、可行的方法,值得进行大范围推广。取得了明显经济效益,技术总体水平较高,有很好的推广前景。

作者:晋能控股煤炭集团云岗矿邱 健